供应蚀刻液回收铜用钛阳极、钛电极

蚀刻是印刷线路板生产中一个重要工序,随着蚀刻进行,蚀刻液中铜离子浓度不断升高,当达到150g/L时蚀刻液将失去活性。刻铜母液的质量浓度一般在100g/L左右。在硫酸溶液中电解提取金属,阳极上析出氧气,选择使用合适的阳极材料是一个十分重要的问题。采用铱系涂层钛电极,氧过电位低,不受电解液腐蚀,氧化铱涂层显示卓越的电解持久性。

1. 应用领域:

PCB行业制作工序中产生大量微蚀液、蚀刻液、硝酸铜等含有不同浓度的铜。

2. 应用体系:

体系类别

涂层类型

微蚀刻液

钛基铱钽

碱性蚀刻液

钛基铱钽

酸性蚀刻液

钛基钌铱

3. 电流密度:

(200-400)A/m2

4. 使用寿命:

12-24个月

5. 工艺流程:

A. 微蚀刻液(Cu2SO4+H2O2) → 破氧电解槽(分解H2O2)→ 电积铜

B. 碱性蚀刻液 → 萃取工艺 → 硫酸铜 + 硫酸 → 电积铜

C. 酸性蚀刻液 → 离子膜电解( 电积铜)→ 尾气处理(吸收氯气)

6. 电化学性能及寿命测试(参考标准HG/T2471-2007 Q/CLTN-2012)

名称

强化失重mg

极化率mv

析氧/氯电位V

测试条件

钛基铱钽

≤1

<40

<1.45

1mol/L H2SO4

钛基钌铱

≤10

<40

<1.13

1mol/L H2SO4

7. 产品使用背景及介绍:

PCB行业制作工序中产生大量微蚀液、蚀刻液、硝酸铜等含有不同浓度的铜等金属,回收价值高,且外排废水中也会有少量的铜重金属存在,如不能合理的进行环保处理,一方面造成资源的严重浪费,另一方面重金属排放后渗入至土壤及水源之中,即会对我们赖以生存的自然环境及自身的健康产生严重的污染和危害。

1)微蚀刻液

微蚀液包括过硫酸钠/硫酸体系和双氧水/硫酸体系,在近几年***的运用在PCB之表面处理制程,例如:沉铜(PTH)制程,电镀制程、内层前处理、绿油前处理、OSP处理等生产线,直接电解对阳极涂层有破坏。

2)蚀刻液

在电子线路版(PCB)蚀刻过程中,蚀刻液中的铜含量渐渐增加。蚀刻液要达到的蚀刻效果,每公升蚀刻液需含120至180克铜及相应分量的蚀刻盐(NH4CI)及氨水(NH3)。蚀刻液再生循环系统有酸性、碱性,两大系统又可分为萃取法、直接电解法。可将大量原本需要排放的用后蚀刻液还原再生成为可再次使用的再生蚀刻液。从而减少生产废液的排放,回用降低生产成本,且可提取出高纯度电解金属。

在电子线路板(PCB)的蚀刻过程中,蚀刻液中的铜含量逐渐增加。为达到最佳蚀刻效果,每升蚀刻液需含有120至180克铜及相应量的蚀刻盐(NH4Cl)和氨(NH3)。为了使蚀刻液中上述成分的浓度保持在最佳水平,蚀刻后的溶液需要不断地禁止添加的化学物质。该系统主要采用溶剂萃取法,可以在回收铜的同时回收蚀刻液,将大量需要排放的【蚀刻后液】再生为可重复使用的蚀刻液,可重复使用。只需要极少量的补充剂和氨来补偿因操作过程中被带走而丢失的零件。为了替代蚀刻副液,该工艺不仅可以减少蚀刻废液回收后的污水排放量,减少环境污染,还可以降低PCB厂家的生产成本。

使用蚀刻液回收铜钛阳极系统的主要好处

1、再生液可循环使用,节省材料,降低生产成本

2、再生液可循环使用,降低污水处理成本。

3.节能减排,污染基本为零排放。

4、实现清洁生产,减轻工厂环保压力。

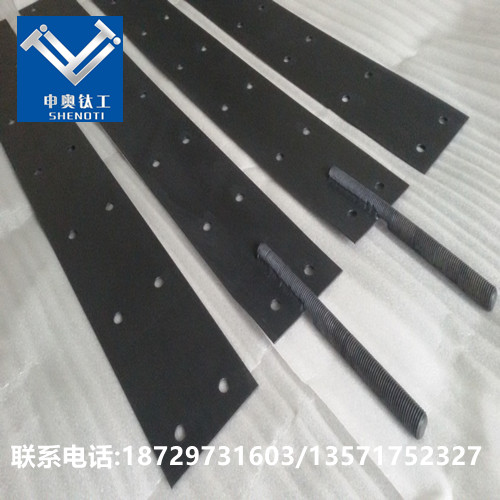

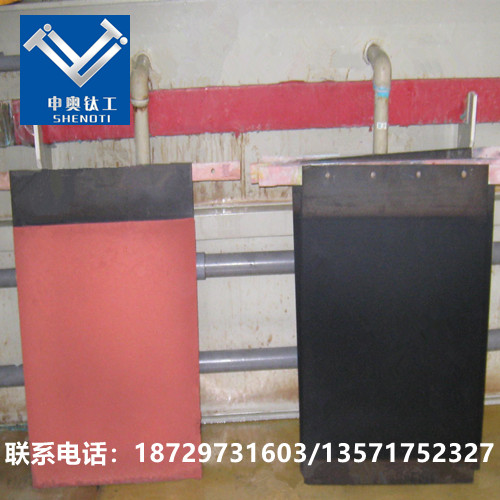

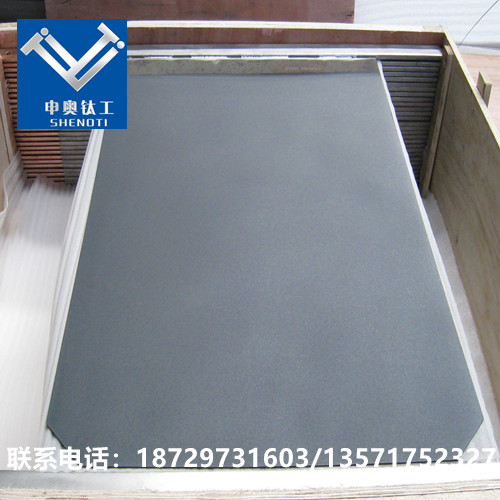

宝鸡申奥钛阳极应用:

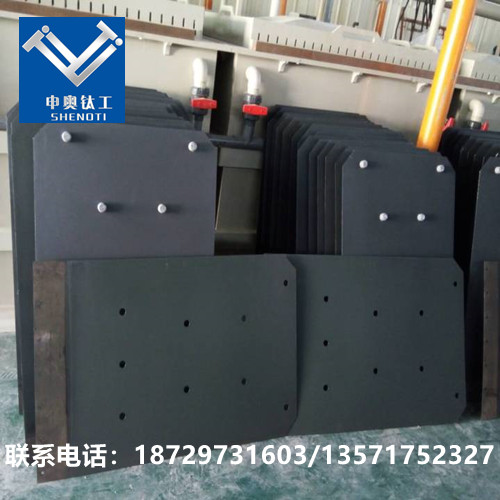

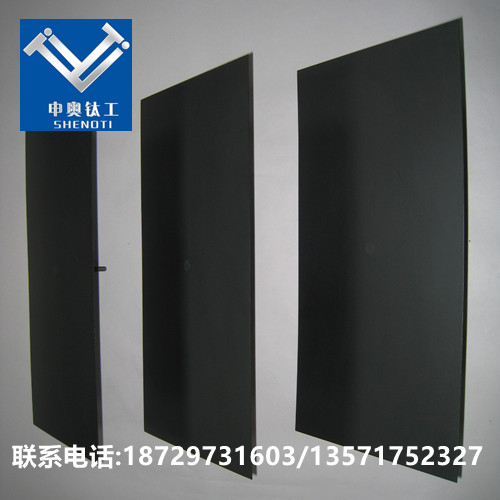

碱性蚀刻液再生及铜回收用钛阳极(萃取工艺)

用于碱性蚀刻液再生和铜回收的钛阳极(直接电解工艺)

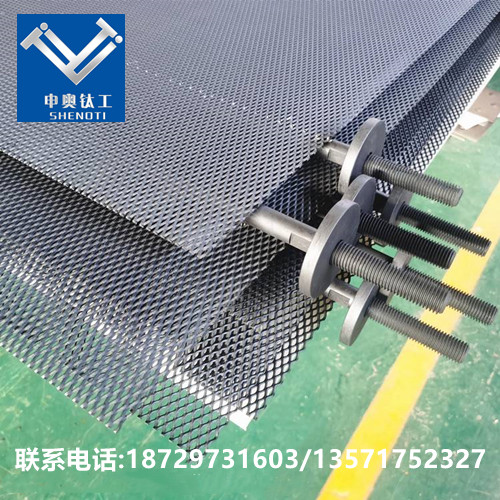

用于酸蚀液再生和铜回收的钛阳极(膜电解工艺)

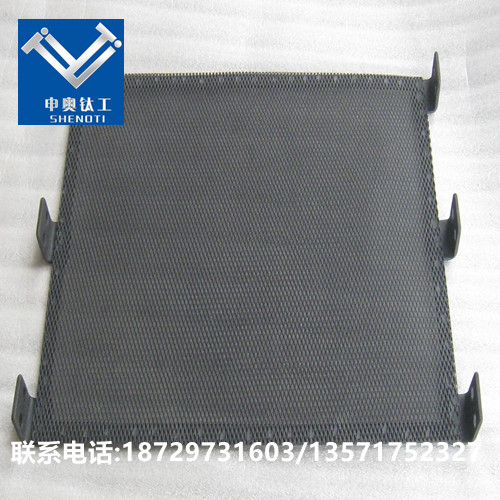

用于微蚀刻液再生和铜回收的钛阳极

用微蚀刻液提取铜的钛阳极

低铜废水提铜用钛阳极